鋸片類:

一、鋸 片:主要用于對加工件進行切割、斷料、修邊、開槽等的一種切削工具。是生產(chǎn)

運用最廣泛的刀具之一。主要使用在推臺鋸、往復(fù)鋸、電子開料鋸、單片鋸、多片鋸等鋸類設(shè)備。

二、刀具結(jié)構(gòu):基體+合金刀頭。

三、材質(zhì)說明:基體材質(zhì)—75Cr1、SKS51、65Mn、50Mn

合金刀頭材質(zhì)—盧森堡森拉天時、德國威克、臺灣合金、國產(chǎn)合金

四、品質(zhì)保證:主要取決于基體材質(zhì)、合金排號、加工工藝處理(基體熱處理、應(yīng)力處理、焊接技術(shù)、角度設(shè)計、刃磨精度及動平衡處理等)。

五、產(chǎn)品分類:

1、材質(zhì)分類:金剛石鋸片、硬質(zhì)合金鋸片、鋒鋼鋸片(目前已淘汰) 目前95%木工加工均使用硬質(zhì)合金鋸片。

2、運用分類:板材鋸(裁板鋸、電子開料鋸)、實木鋸、鋁合金鋸、石材鋸等。

3、加工用途:剖切鋸、劃線鋸、開槽鋸、修邊鋸等。

4、齒型分類:左右齒、梯平齒、左右左右平齒、錐型齒、異型齒等。

六、使用注意:

1、硬質(zhì)合金鋸片的合金頭具有鋒利且敏感的刃口,因此在鋸片的移動、安裝及拆卸過程中,必須小心保護合金頭免受損傷,同時避免對人身造成傷害。

2、確保機器狀態(tài)良好,主軸無變形、無振動,軸徑公差為h7。并應(yīng)嚴(yán)格遵照機械制造商的使用說明進行操作。

3、鋸片安裝前必須清除主軸及法蘭盤上的雜物。

4、使用盡可能最大的法蘭盤能使鋸片的運轉(zhuǎn)更加平穩(wěn),法蘭盤大小為鋸片直徑的1/3(薄型鋸片宜采用1/2D的法蘭盤)鋸切效果更佳(特別是薄型鋸片),如果無法做到,建議注意以下幾點:

·根據(jù)鋸片圖片所示的轉(zhuǎn)速及進料速度工作

·鋸片不能受到側(cè)向壓力阻止

機械要安裝保護罩,防止各種碎片飛散對人體造成傷害。作業(yè)者必須佩帶防護眼鏡。

5、加工厚度不能超過鋸片半徑1/3,外露7-8個合金刀頭適宜。

七、修磨要求:

及時修磨優(yōu)點

1、及時修磨是非常重要的,因為刃口鈍化的鋸片在工作時,會阻力增大,易造成鋸片抖動,增大電機負(fù)荷,對鋸片和機器均會造成損傷。在刀具鈍化的時候繼續(xù)切削,每增加10%的切削量,會帶來額外50%的刀具損傷,縮短鋸片使用壽命。

2、必須經(jīng)常性清除聚積在鋸齒側(cè)面的樹脂、碎屑等雜物,避免影響切削質(zhì)量、降低刀具使用壽命。

3、儲存時,不可疊壓及放在金屬物上,最好放于原裝紙盒內(nèi),以便防止周轉(zhuǎn)損傷。

4、采用精密、穩(wěn)定無震動的磨刃機,以及合適的金剛石砂輪,按照規(guī)定的操作程序來修磨合金頭,將會延長鋸片的使用壽命。

5、刃磨時注意嚴(yán)格按照鋸片樣本中原規(guī)格型號的幾何設(shè)計來修磨。建議采用同時刃磨前角及后角的刃磨方式,以保證達到良好的使用效果及壽命。

有下列情況時,需及時修磨

1、鋸切質(zhì)量達不到加工要求時。

2、當(dāng)機床的能耗明顯增大時。

3、切削材料的邊緣有明顯爆口時 。

4、合金刃口磨損達到0.2mm時。

八、常見問題:

1、加工材料上口爆邊原因:

a) 鋸片規(guī)格型號選用不合理。

b) 機床有問題抖動較大(如軸承磨損)。

c) 推臺與鋸片不平行有二次切削現(xiàn)象。

d) 鋸片鈍化、粘膠嚴(yán)重。

e)鋸片有飛齒、缺齒、跳動大等情況。

2、鋸片糊料原因:

a) 加工時推料速度與加工厚度及轉(zhuǎn)速不匹配,推料過慢或停頓。

b) 機床調(diào)節(jié)不合理,加工時有擦盤、單邊切削現(xiàn)象。

c) 鋸片粘膠較重。

d) 鋸片鈍化嚴(yán)重。

e) 加工件厚度過厚影響散熱。

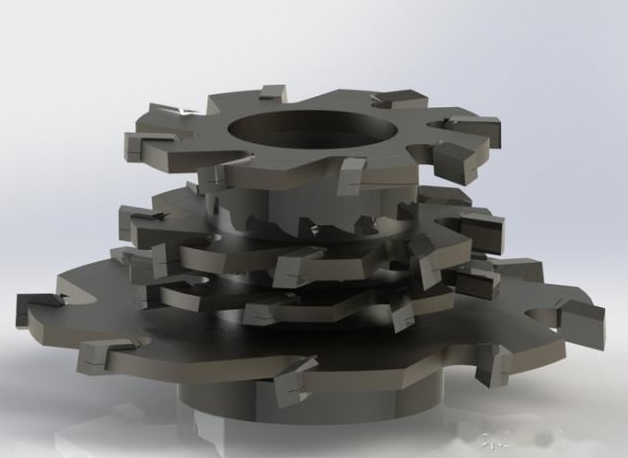

成型銑刀類

一、成型銑刀:主要是對加工件側(cè)面修邊造型的一種銑型工具,主要用于立軸銑、四面刨、

雙端銑、及仿型銑類設(shè)備。

二、刀具結(jié)構(gòu):刀體+片式焊接合金頭。

三、材質(zhì)說明:刀體材質(zhì)--45#工具鋼、40Cr等

片式焊接合金頭—盧森堡合金、臺灣合金、國產(chǎn)合金

四、品質(zhì)保證:刀體材質(zhì)、合金材質(zhì)、焊接及加工工藝(銑型設(shè)計、角度設(shè)計、刃磨精度及動平衡處理)。

五、產(chǎn)品分類:花線刀、平口刀、開槽刀、指接刀、門框刀、門板刀、墻板刀、地板刀等。

六、使用注意:

1、安裝前清理干凈刀具及機床機軸。

2、安裝時注意刀具的切削方向與機床旋轉(zhuǎn)方向一致。

3、組合刀根據(jù)加工需要及刀具情況添加合適的墊片。

4、孔與軸要求配合公差不超過0.02mm。

5、刀具安裝夾緊后無松動。

6、注意安全保護蓋好安全罩。

7、加工時進料勻速,根據(jù)不同的加工材料及切削量選擇合適的加工速度。

8、刀具鈍化后選擇專業(yè)的刃磨。

七、修磨要求:

1、刃磨后:無鈍口、無細(xì)小缺口。

2、保證修磨量一致。

3、刃磨后刀具保持原有角度不變。

4、選擇高精度的刃磨設(shè)備,按規(guī)程操作。

八、常見問題:

1、加工件斷面紋路大:

a)機床抖動大。

b)刀具安裝不合理,如:安裝不到位、端面有雜質(zhì)等。

c)基準(zhǔn)面不平。

d)送料用力不均勻。

e)刀具跳動公差過大。

2、加工件燒糊原因:

a)刀具粘膠較重。

b)推料速度過慢與吃刀量過大及機床轉(zhuǎn)速不匹配。

c)刀具鈍化嚴(yán)重。

d) 刀具選用不合理。

e) 刀具角度設(shè)計與加工材料不匹配。

3、組合刀常見問題-配合不緊密、有間隙原因(門框刀、墻板刀、地板刀、組合槽刀等):

a)刀具未調(diào)節(jié)好、墊片添加不合適或刀具選用不配套。

b)刀具安裝不合理(中間有夾渣或未裝到合適的位置)。

c)刀具設(shè)計加工尺寸與實際加工不一致。

鏤銑刀類

一、鏤銑刀:主要是對加工件側(cè)面及表面銑型的一種銑型工具,主要用于地鏤、吊鏤及加工中心等設(shè)備。

二、刀具結(jié)構(gòu):刀柄+銑型頭。

三、材質(zhì)說明:刀柄材質(zhì)--45#工具鋼、40Cr。

銑型頭合金材質(zhì)—硬質(zhì)合金刀片(盧森堡刀片、臺灣刀片、國產(chǎn)刀片)。

四、品質(zhì)保證:刀體材質(zhì)、合金頭焊接、刀頭品質(zhì)、同心度、動平衡、加工工藝處理(刀體處理、刀體角度設(shè)計、焊接溫度、刃磨方式、刃磨精度)。

五、產(chǎn)品分類:常用直刀、修邊刀、清底刀、圓角刀、圓底刀、花型刀等

六、使用注意:

1、根據(jù)不同的加工材料選用合適的刀具,常規(guī)情況下刀具均以順時針旋轉(zhuǎn);

2、必須選擇高精度夾套,若有磨損或其它情況導(dǎo)致不能達到配置要求需立即進行更換。

3、刀具夾緊時要注意避免夾渣且裝夾深度要達到要求如1/2柄(12.7mm)夾緊深度應(yīng)達到24mm,以保證其應(yīng)有的承受能力。

4、根據(jù)刀具的尺寸加工量選擇匹配的轉(zhuǎn)速及推料速度,并保持勻速推進切勿在切削過程中停頓。

5、刀具鈍化后及時更換,并選擇專業(yè)的刃磨。

6、操作加工時,使用者注意安全防護。

七、修磨要求:

a) 刃磨后無缺口、細(xì)小缺口

b) 保持刀具原有角度

c)保證刀具刃磨量一致(不能出現(xiàn)合金大小頭及錐形)

八、常見問題:

1、斷面紋中大原因:

a) 機床抖動大、基準(zhǔn)面不平。

b) 模板不平。

c)刀具安裝不合理。

d)刀具同心度、動平衡差。

2、刀具出現(xiàn)缺損原因:

a) 在使用時夾具不牢出現(xiàn)打滑現(xiàn)象。

b) 機床抖動較大加工時出現(xiàn)彈料現(xiàn)象。

c) 在加工時刀具受到不合理撞擊。

d) 刀具較鈍后繼續(xù)使用。

e) 刀具使用時超過其設(shè)計承受能力(如:刀具規(guī)格小,但加工時推料過快)。

鉆頭類

一、鉆頭:主要是對加工件進行鉆孔、取孔的一種加工工具,主要用于臺鉆、排鉆、取孔鉆

等設(shè)備。

二、刀具結(jié)構(gòu):刀柄+取孔頭。

三、材質(zhì)說明:刀柄材質(zhì)--45#特殊工具鋼(40Cr)

合金材質(zhì)—硬質(zhì)合金刀片(HC10、HC20)

四、品質(zhì)保證:刀體材質(zhì)、合金頭焊接、刀頭品質(zhì)、同心度、動平衡、加工工藝處理(鉆體排屑設(shè)計、刃磨方式、刃磨精度)

五、產(chǎn)品分類:排鉆、四刃中心鉆、取孔鉆、臺階鉆、通孔鉆、異型鉆等

六、使用注意:

1、鉆頭安裝在鉆夾套上時要清理干凈不能有雜物、偏心現(xiàn)象。

2、各鉆頭調(diào)節(jié)高度一致。

3、鉆套安裝到機床上時要安裝到位,注意旋向(分為:正鉆、反鉆)。

4、及時更換磨損較大的鉆套。

5、注意調(diào)節(jié)鉆頭給進速度及對板材的壓緊力。

6、鈍化后注意及時更換。

七、常見問題:

1、出現(xiàn)爆口原因:

a) 給進速度過快。

b) 鉆套有松動。

c) 鉆頭鈍化或有缺。

d) 鉆頭偏心。

e)加工時板材有移動。

2、出現(xiàn)斷刃彎曲原因(刀柄未進行熱處理φ6以下):

a) 給進速度過快造成排屑不暢。

b) 鉆頭擺動過大。

c) 鈍化后繼續(xù)使用。

d) 加工時鉆在硬物或雜質(zhì)上。

本文標(biāo)簽:

版權(quán)說明:如非注明,本站文章均為青島金宏森機械有限公司原創(chuàng),轉(zhuǎn)載請注明出處和附帶常用木工刀具安裝使用技術(shù)知識,含鋸片內(nèi)容本文鏈接。

上一篇:精密裁板鋸降噪途徑的探討

上一篇:精密裁板鋸降噪途徑的探討 下一篇:銑削加工中心刀具的選用分析

下一篇:銑削加工中心刀具的選用分析